Balanceo dinámico

Vibraciones

En algún momento durante la vida de un motor, es posible que experimente altos niveles de vibración. La causa puede ser un desequilibrio electromagnético, mecánico, rodamientos en mal estado sueltos o flojos.

La medición de Velocidad de la vibración determina un estado general de la máquina, mientras la medición de Aceleración determina el estado de los rodamientos.

Vibraciones

En algún momento durante la vida de un motor, es posible que experimente altos niveles de vibración. La causa puede ser un desequilibrio electromagnético, mecánico, rodamientos en mal estado sueltos o flojos.

La medición de Velocidad de la vibración determina un estado general de la máquina, mientras la medición de Aceleración determina el estado de los rodamientos.

Contamos con equipos de medición y banco de balanceo dinámico de 1 y 2 planos.

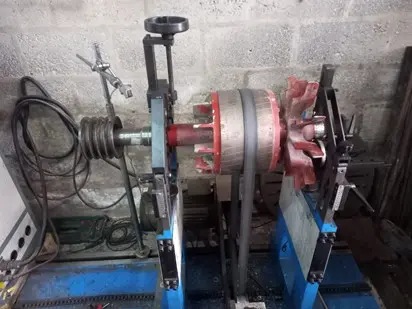

BALANCEADORA

DE 1000KG

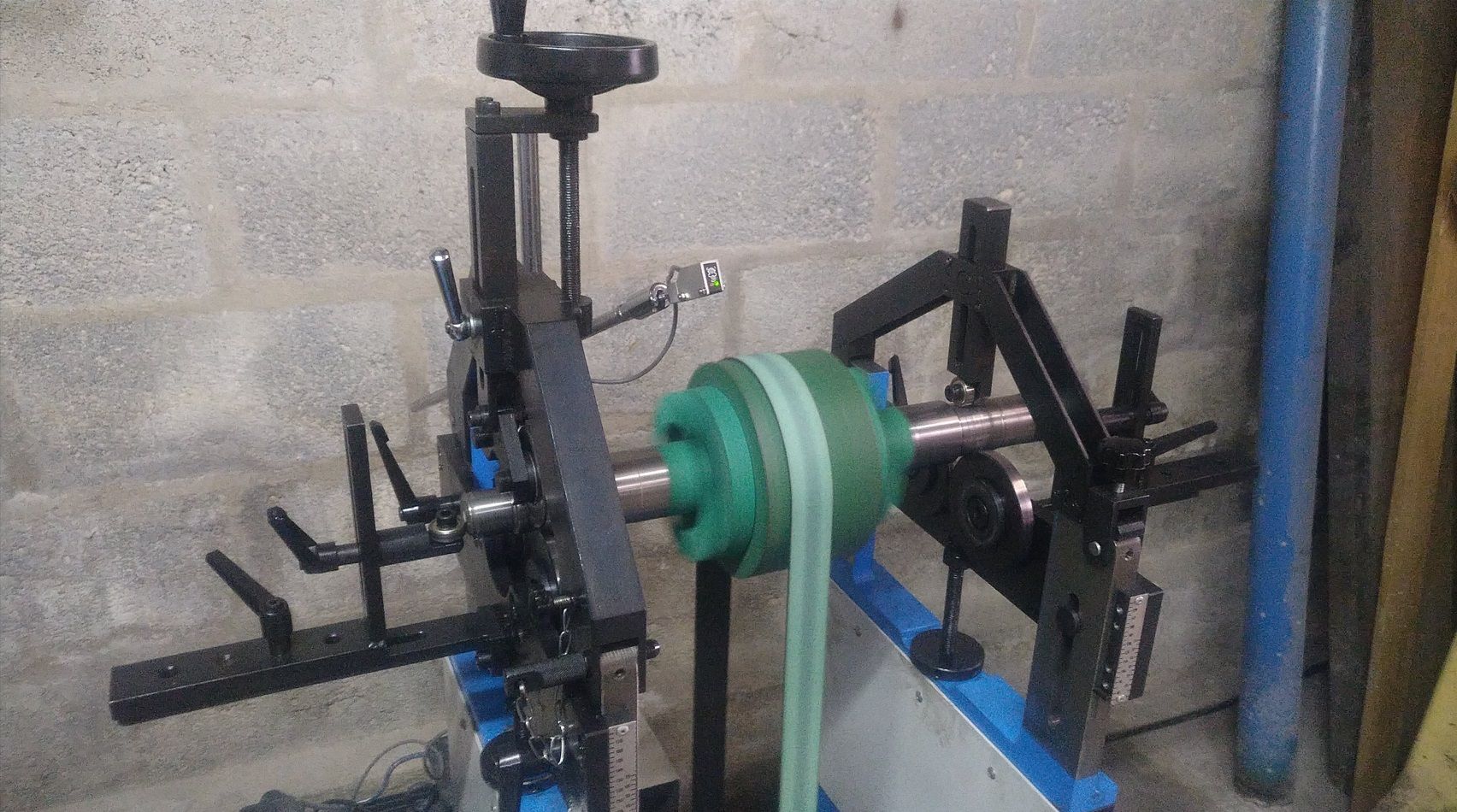

BALANCEADORA

DE 500KG